打造“中国智造”数字工厂,自主可控工业软件支撑全流程管理 2022-10-13 来源:市经济信息化委

制造业是数字化转型的主战场,更是上海构筑未来发展战略优势的重要支撑。市第十二次党代会明确提出,要推动制造业与服务业融合发展,产业数字化与数字产业化协同发展、工业互联网与消费互联网贯通发展。为贯彻落实市第十二次党代会精神,加快构建现代化经济体系,积极应对新冠疫情带来的新挑战、新机遇,配合《上海市制造业数字化转型实施方案》发布,特推出“工赋引擎”专栏,精选展示《工赋引擎:上海市工业互联网创新发展实践案例集》中制造业数字化转型优秀案例,积极发挥标杆示范的引领带动作用,全力促进我市制造业数字化转型革新与重塑发展。

在国家和地方政策的引导下,我国的制造业取得了长足进步和诸多成绩,正在向高端化和高附加值方向发展,技术创新能力显著提升。与此同时,产业也存在缺失核心技术、成本快速上升、产能过剩等问题,制造业企业亟待向智能化生产、协同化发展方面升级转型,以实现信息系统一体化,打破数据孤岛、以智能化数据分析提升业务的协同性,提升管理流程和效率,以数字化实力打造核心竞争力。其中,以泛半导体行业为代表的先进制造业,对于数字化、智能化有更严苛的要求。泛半导体行业投资体量大、工艺制程非常复杂、对品质有极致追求、数据体量大分析难度大,支撑该产业的一系列核心技术尤其是工业软件技术上,也亟需实现突破。

格创东智(上海)工业智能科技有限公司(以下简称格创东智)是中国领先的综合型工业互联网平台公司,为客户提供以工业互联网平台为核心的新一代信息技术产品和智能制造解决方案。作为工信部遴选的国家级跨行业跨领域工业互联网平台,格创东智由全球领先的高科技制造企业TCL孵化创立,依托TCL40多年制造经验和大型集团数字化转型实践经验,沉淀面向制造业多场景的核心技术能力,深耕半导体、新能源等行业数字化,并成功助力20多个行业2万多家企业的数字化建设,由点带面推动中国制造业转型升级。

打造“中国智造”半导体数字工厂,开创智能制造新模式

格创东智服务的一家国内半导体面板制造企业,是该领域的佼佼者,拥有集面板设计,研发,生产和销售为一体的强大实力。为了成为全球领先的智能科技公司,企业希望推进业务流程改革,拉通多地、多产品的智能制造布局,实现全流程协作,提升公司智能制造整体水平,并通过系统升级改造和IT创新技术的导入引用,为给企业带来持续的降本增效收益。

该企业在2021年携手格创东智,开启全方位数字化转型升级之路,通过全流程、全链条的数字化升级,推动从集团化管理、工厂营运模式,到业务流程及生产作业手法的全方位的变革,提升经营管理效率和效果。同时,该企业意图大力推进自主国产化软件建设,最大程度削减对进口软件的技术依赖,以保证公司的生产和运营不受国外厂商技术封锁的影响。

格创东智与该企业业务单位通力协作,制定了周密全面的智能制造策略和实施路径,其中亮点和核心模式如下:

以业务驱动智能工厂建设,业务流程与系统高度融合:数字化升级的本质是解决业务问题,格创东智以业务流程驱动系统功能研发,支撑营运、营销、研发、制造、供应链、品质、物流、服务等8大核心环节,通过深入的数据分析提升决策科学性,优化企业运营与生产过程,实现工程师业务自动化、提升生产效率与产品竞争力。

极致精细化管理,提升整体管理水平和效率:半导体显示面板行业具有较高的技术壁垒,其工艺复杂、生产工序及流程关键技术点多、难度高,格创东智对系统运行进行精细化管理和信息化创新与提升,使得数据收集更全面、位置信息更准确、异常感知控制更灵敏、各环节协同更高效,密切监控研发、生产、运营、供应链等情况。

工业软件自主可控,支持二次开发:在紧密结合业务需求的同时,格创东智自研构建的“中国智造”智能工厂“中枢大脑”——CIM(ComputerIntegratedManufacturing)系统架构,并且自主研发和重构了支撑智能工厂运转的全链条系统,安全可靠、自主可控。系统支持灵活的技术升级、二次开发和改造;在设备运维上,节省人力财力;在信息安全上,实现高保障零风险。

整体规划数字工厂建设,实现全流程高效管理

1.数字化工厂整体规划

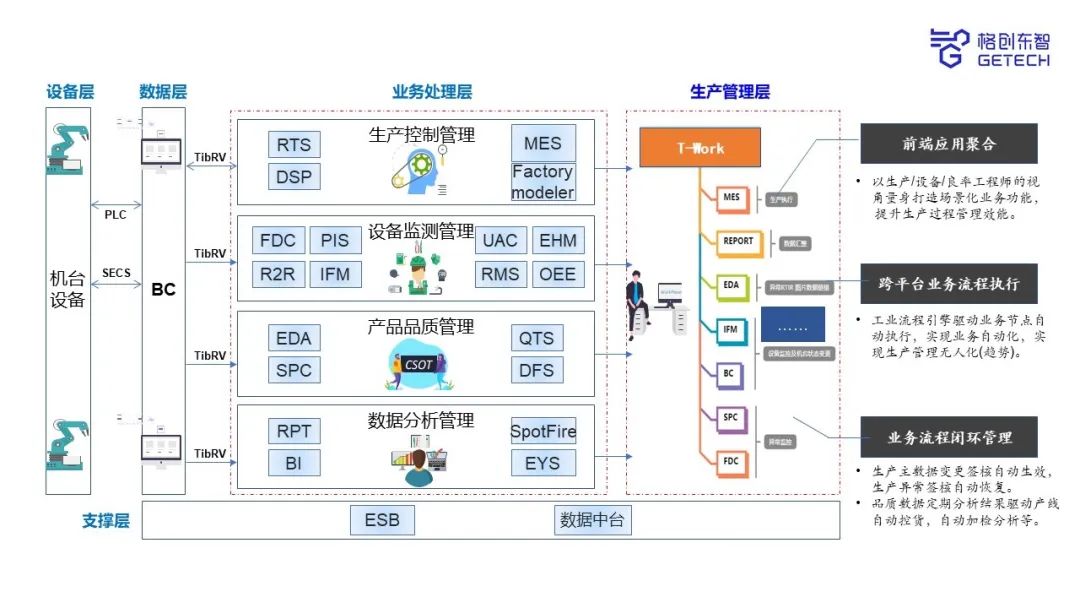

智能工厂的8大业务流程(营运、营销、研发、制造、供应链、品质、物流、服务)支撑着工厂的生产和营运管理,工厂的生产管理水准即是数字化工厂的水准,而生产管理又依赖于各类业务系统来支撑,因此整个项目的数字化升级从生产管理角度进行规划、建设和执行。

基于不同用户群体的业务特性,通过建设常规生产管理系统进行工厂全自动化生产管理,基于设备上报的各类数据进行定性和非定性分析以提升产品品质,根据工厂的设备状态每生产计划及良率波动进行短长期预测,为高层决策提供依据。

2.核心生产执行系统国产化建设

以该客户的苏州工厂为例,原有生产管理系统数十个,使用的都是韩国的系统软件,这些系统价格高昂、迭代升级速度较慢、技术框架较陈旧,工厂日常运营管理很大程度上受到了韩国技术供应商的制约,与该客户拉通各地智能制造布局,整体提升数字化能力的策略相违背。

考虑到以上项目背景,快速开展国产化生产系统建设刻不容缓。本次系统建设项目根据该客户的业务特性进行系统重构,工厂全套CIM系统自研,整体项目实施完成后确保系统水准达到国内外最高水准。

3.国内首创生产系统统一平台T-work

传统的生产系统彼此独立,使用者常常需要在不同应用间跳转来完成工作,工作效率低、过于依靠个人经验,已无法满足高度数字化下的作业需求,格创东智通过统一的应用平台进行系列的技术改革,以应对数字化挑战。

相较于传统各自独立的生产系统架构,该客户需要的是基于生产系统平台,建设统一的生产营运管理平台,格创东智打造的T-work平台,助力实现生产管理系统彻底融合,业务流程闭环管理。

T-work系统是基于格创东智自主研发的东智APaaS平台打造的。格创东智在生产管理系统上建立数据模型和信息交互模型,使得系统具备“逻辑思维”。通过对设备上传的数据进行“思考”,进而达到生产管控的目的。系统记录的重要细生产数据可以供给报表系统进行各类报表的呈现;通过系统收集重要的产品异常信息和产品检测信息,提供给品质分析系统进行产品的详细分析,进而对品质进行管理。

4.亮点应用:设备管理系统EES

针对传统大型工厂会存在设备数据孤岛和设备管理成本高等问题,格创东智打造设备管理系统EES,包含等异常感知系统FDC、工艺参数管理RMS、状态管理EPT等一系列系统,可以进行设备状态管理,设备参数管理,设备参数调优及设备运行状态监控,分析及健康状况预测等。

例如,设备异常感知系统FDC可实时接收设备发生的感应Data,判断是否正常进行,以帮助进行质量控制的系统。通过FDC能够对设备的传感器值进行实时监控。在车间生产过程中,设备根据设备状态(一般是生产状态下)将传感器的数据实时上传给系统,系统会加工生成相应的趋势图。该趋势图包含了产品ID、时间、传感器值、上下限这些基本的信息。而且还可以多设备或多传感器同时对比查询,有利于设备间差异性分析,发现设备问题点或者工程问题点。

5.亮点应用:良率管理系统YMS

良率是产品品质和可靠性的体现,决定了芯片量产成本和企业的利润,是衡量工厂制造能力最重要的指标之一,也是半导体制造领域最关注的内容。格创东智构建的YMS(YieldManagementSystem)系统,具备良率逐层分级体系化分析、多维度异常分析、模板化分析等特色,主要用于产品的不良分析、收率监控、产品履历分析等。

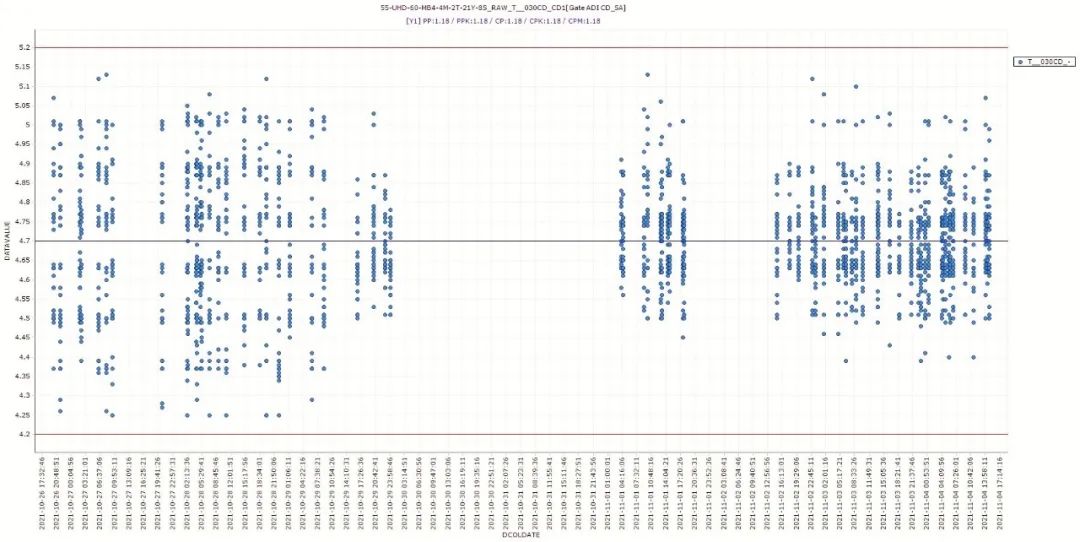

细化的查询指标和功能包含收率查询(包含特定不良的查询)、特定Glass检查结果查询、Glass设备集中性查询、Dcol查询(如CellSize、研磨量)、InfabData查询(如:研磨量散布情况)、SPC查询等。

例1:通过收率查询可以查询指定产品在指定设备的时间段的收率情况。通过结果可以发现收率异常节点,从而辅助收率异常的及时发现和不良分析。

例2:当发生不良异常时,通过查询设备集中性,初步判断某些设备是否为发生源,可以辅助查找不良原因。

例3:如下图,InfabData查询研磨量散布情况,并且通过邮件预警发送给工程师,工程师结合数据判断设备状态有无异常,并作出及时的参数调整或设备调整。

社会效益、经济效益双效俱优,构建中国首个自主可控的半导体智能工厂

1.社会效益

泛半导体行业的高端制造业(芯片和面板)核心生产系统长期依赖于国外厂商,同时该行业的系统架构都比较老旧,僵化无法适应数字化转型的要求,本次数字化转型,将国外全套CIM系统成功替换为自研CIM系统,同时水准不降低,用户体验不打折,在行业内有着极为特殊的意义,也标示着国产化软件在向国际水平迈进。

2.经济效益

基于格创东智应用平台将生产管理系统的信息进行融合,实现了业务流程闭环管理和生产线高度无人化,为极致化工厂生产管理夯实了基础,同时基于业务特性进行各类业务流程定制化开发,将传统孤立的系统彻底整合为一套系统,在数字化转型过程中极具代表性。

通过数字化升级项目,工厂的生产管理数字化水平大大提高,突破了产能和品质管理瓶颈,特别是在制造周期、交货周期、良品率、沟通和协作效率管理方面表现突出。

专家推荐语

在我国大力推动“数字领航”企业的背景下,格创东智此次打造的“中国智造”数字工厂意义深远,其具有自主可控性强、管理水平精益化、体系建设全面化、数字思路创新化的特色,助力中国先进制造业工厂实现安全生产、提升竞争力,以应对未知挑战。同时,也为中国制造业数字化、智能化升级开辟了一条新的示范路径,为推动制造业高质量发展、做大做强做优数字经济提供重要标杆。

素材来源:《工赋引擎:上海市工业互联网创新发展实践案例集》第二篇功能体系篇案例27《助力高端制造企业打造数字化工厂,实现业务流程闭环管理》